在金属加工、铸造、锻造、热处理及钢结构制造等行业中,工件表面的氧化皮、锈蚀、毛刺、残余砂粒等杂质严重影响后续工艺质量。为提升产品的外观质量与涂层附着力,吊钩式抛丸机应运而生,成为现代工业生产中广泛应用的一种高效表面处理设备。

本文将系统介绍吊钩式抛丸机的工作原理、结构组成、适用场景、优势特点以及选型建议,帮助读者全面了解这一关键设备。

吊钩式抛丸机是一种利用高速抛射钢丸冲击工件表面,从而清除表面杂质并改善其机械性能的清理设备。它特别适用于形状复杂、体积较大或重量较重的工件,如铸件、锻件、焊接结构件、大型齿轮、模具、阀门等。

该设备采用悬挂式工件输送方式,工件通过吊钩挂载后进入抛丸室,在旋转过程中接受来自多个方向的抛丸打击,实现全方位、无死角的清理效果。

二、工作原理简述

吊钩式抛丸机的核心工作原理是:

- 工件装载:将待清理的工件挂在吊钩上,并送入密闭的抛丸室内。

- 抛丸清理:通过高速旋转的抛丸器,将钢丸以一定角度和速度抛向工件表面。

- 粉尘分离与回收:抛射后的钢丸与粉尘混合物经底部漏斗收集,通过丸料循环系统进行分离与回收,钢丸重新进入抛丸器使用。

- 废气净化:含尘气体经过除尘系统净化后排入大气。

- 工件卸载:清理完成后,吊钩移出抛丸室,卸下工件。

整个过程可实现自动化操作,效率高、安全性强。

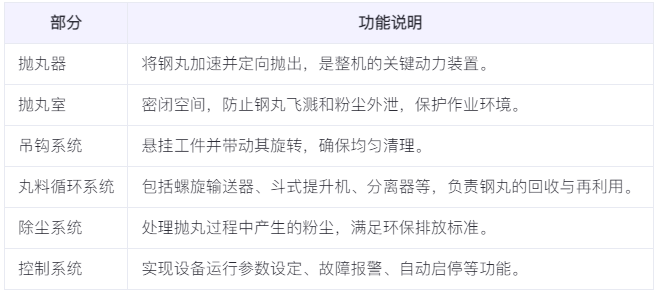

三、主要结构组成

一台完整的吊钩式抛丸机通常由以下几大核心部件构成:

- 高效清理能力:多台抛丸器同时工作,可在短时间内完成对复杂工件的全面清理。

- 适用范围广:适合各种尺寸和形状的工件,尤其适用于重型或异形工件。

- 自动化程度高:支持PLC控制,减少人工干预,提高生产连续性。

- 节能环保:钢丸可循环使用,配合高效除尘系统,符合绿色制造要求。

- 强化表面质量:不仅能清除杂质,还可通过喷丸强化提升工件表面硬度与疲劳强度。

- 维护成本低:结构稳定,易损件少,日常保养简单。

五、典型应用行业

吊钩式抛丸机广泛应用于以下行业领域:

- 铸造行业:清理铸件表面的粘砂、氧化皮等。

- 锻造行业:去除锻件表面氧化层,提高表面光洁度。

- 热处理车间:消除工件表面残留氧化层,增强后续处理效果。

- 钢结构制造:清理焊接构件、H型钢、桥梁构件等。

- 汽车零部件制造:用于发动机缸体、连杆、齿轮等精密零件的表面处理。

- 船舶与重工装备:用于大型结构件、船用部件的除锈和涂装前处理。

企业在选购吊钩式抛丸机时,应综合考虑以下几个关键因素:

- 工件尺寸与重量:确定最大吊挂高度、回转直径及承重能力。

- 清理效率要求:根据产量需求选择合适的抛丸器数量和功率。

- 清理等级标准:如Sa2.5级、St3级等,决定是否需要配置预处理或二次清理功能。

- 环保排放要求:选择配套高效除尘系统,满足当地环保法规。

- 预算与性价比:结合设备价格、能耗、使用寿命等因素评估投资回报率。

- 售后服务保障:优先选择技术成熟、服务网络完善的供应商。

七、未来发展趋势

随着智能制造与绿色制造理念的深入推广,吊钩式抛丸机正朝着以下几个方向发展:

- 智能化升级:引入物联网技术,实现远程监控、故障诊断与智能维护。

- 节能降耗:优化抛丸路径与气流设计,降低电能与钢丸消耗。

- 模块化设计:便于运输、安装与后期扩展,适应不同场地需求。

- 多功能集成:与喷涂线、烘干炉、检测设备等联动,形成一体化生产线。

- 环保合规:加强粉尘治理与噪声控制,打造清洁生产车间。

结语

吊钩式抛丸机作为现代工业表面处理的重要设备,不仅提高了工件的清洁度和美观度,还显著增强了材料的抗疲劳性和耐腐蚀性。随着制造业对产品质量与环保要求的不断提升,吊钩式抛丸机将在更多领域发挥重要作用。

对于企业而言,科学选型、规范操作、定期维护,将有助于充分发挥吊钩式抛丸机的性能优势,助力企业实现高质量、可持续发展。

扫一扫咨询微信客服

扫一扫咨询微信客服